針對具有不同淬硬層深度42CrMo鋼板軸承的許用接觸應力大小不同的問題,采用線性回歸法建立 變形量與 接觸應力之間的線性方程,計算許用接觸應力。通過試驗分析了套圈淬硬層深度對軸承許用接觸應力的影響。結果表明,當淬硬層深度不大于6 mm時,許用接觸應力隨淬硬層深度的增大而增大。

以常用齒輪鋼42CrMo鋼板為研究材料,采用不同空氣流量對其進行離子氮氧共滲,并與傳統離子滲氮進行對比。利用光學顯鏡、XRD和電化學工作站對滲層的顯組織、物相和耐蝕性進行了測試和分析。研究結果表明,在550℃+4h相同溫度和時間條件下,離子氮氧共滲化合物層比傳統離子滲氮滲層厚度增加50%以上,氮化疏松層級別提高到1~2級;同時,離子氮氧共滲后滲層表層形成了一薄層Fe3O4,使耐蝕性得到顯著提高,0.3L/min為 空氣流量。該研究可為改進42CrMo表面改性工藝方案提供參考。

本文通過對42CrMo鋼在N32+N15混合機油、快速淬火油和PAG水溶性淬火介質中的淬火試驗,對其機械性能、環保等進行分析對比。試驗結果表明,42CrMo鋼板在12%PAG水溶性淬火介質中淬火優于在油類冷卻劑中淬火,并且具有環保效果。

為了建立適用于冷塑性加工力學性能研究的材料本構模型,提出了一種基于材料觀變形機制分析的本構模型建立及其驗證方法。以高脆硬性的淬火態42CrMo鋼板為例,首先根據材料的化學成分和硬度,運用數值計算方法獲取冷塑性變形流動應力數據,然后通過分析流動應力數據特點建立了Z-A (Zerilli-Armstron)修正本構方程, 結合硬度壓痕實驗結果和有限元仿真對本構方程有效性進行了驗證。結果表明,修正后的Z-A本構模型擬合效果好,42crmo鋼板相關度較高;硬度壓痕實驗結果與仿真結果整體誤差較小,所建立的本構方程能夠準確描述材料的力學行為,可以用于淬火態42CrMo鋼冷塑性加工的力學特性研究中。

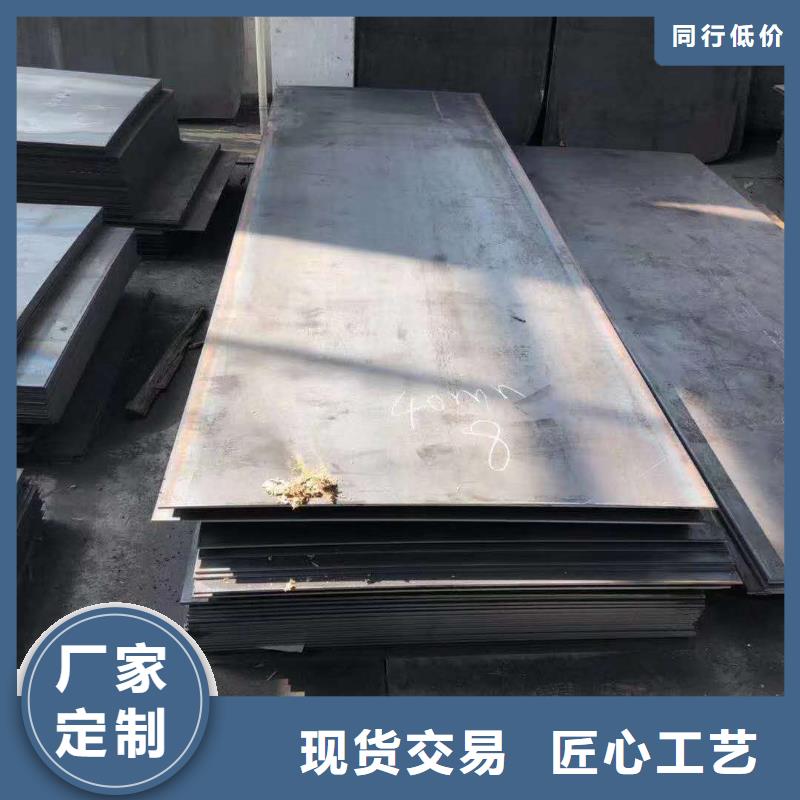

眾鑫42crmo冷軋耐磨錳鋼板圓鋼金屬材料有限公司(洛陽分公司)主要經營產品: 16錳鋼板等。公司秉承“創新理念、追求卓越、迅速改善、永續經營“的經營理念;并以“質量是di yi工作”,“顧客的滿意是我們的榮譽”作為我們永遠不變的質量政策;以愛護環境、回報社會、關愛雇員等社會責任為己任;把“誠信、負責、創新、團隊”作為不斷的追求和目標。 憑借“攀登,超越自我”的精神。

目的確定42CrMo鋼板感應淬火過程的奧氏體相變動力學參數,并驗證其可靠性。方法根據不同加熱速率下42CrMo鋼奧氏體膨脹曲線,基于經典JMAK(Johnson-Mehl-Avrami-Kolmogorov)模型和Kissinger方法,確定了42CrMo鋼奧氏體化相變動力學的參數。建立ABAQUS局部移動式感應淬火模型,選取淬火區域加熱過程中點的溫度變化曲線作為驗證奧氏體化模型的對象。‘

基于Scheil法則和JMAK相變動力學模型,采用文中求解得到的奧氏體化參數,采用Matlab對42CrMo連續轉變過程離散為每個時間間隔的等溫相變并求解,并對照相關學者采用的擴展解析動力學模型和JAMK模型,加以驗證。結果根據上述方法,得到的42CrMo奧氏體相變動力學參數為:能Q為2.04×106 J/mol,指前因子lnk0的值取230.78,Avrami指數n取0.427。42crmo鋼板將淬火加熱過程離散為數量很大的均勻時間間隔,并以求解的動力學模型在每個間隔內進行對應溫度條件下奧氏體體積分數的求解并順次疊加,以模擬得到的奧氏體轉變時間和轉變溫度等作為依據,該模型有良好的表現性。結論對42CrMo非等溫且加熱速度不恒定的連續奧氏體轉變過程,JAMK模型擬合表現良好,采用文中求解的參數組對表面感應淬火的奧氏體轉變歷程進行仿真預測是可行的。

42CrMo鋼蝸輪蝸桿在裝配時發現蝸桿表面開裂,通過宏觀分析、化學成分分析、淬火表面殘余應力測試、觀分析、金相檢驗、能譜分析、硬度測試等方法對蝸桿開裂的原因進行了分析。結果表明:該42CrMo鋼板蝸桿表面裂紋為淬火應力裂紋,蝸桿材料中的錳的質量分數偏高以及淬火過程中熱應力與組織應力疊加導致蝸桿沿軸線方向開裂。

刃口鈍化及涂層工藝是刀具切削性能及加工質量的重要刀具后處理方法。本文對鈍化未涂層、鈍化且涂層以及無鈍化涂層的硬質合金鉆頭鉆削42CrMo鋼板的鉆削性能進行對比研究,并分析了鈍化且涂層鉆頭刃口的K因子及平均圓度隨加工孔數變化情況。結果表明:刀具鈍化與涂層后處理工藝對刀具壽命及其失效形式有決定性影響。在實驗參數下,未后處理鉆頭加工孔數僅10孔就發生崩刃失效;鈍化未涂層鉆頭的壽命是鈍化涂層鉆頭的10倍,主要失效形式為粘結磨損與磨粒磨損;鈍化且涂層鉆頭壽命為無鈍化涂層的150倍,主要失效形式為磨粒磨損。鈍化且涂層鉆頭刃口在加工過程中的存在:"涂層破損—基體磨損—新刃口形成—刃口崩刃—刃口再形成"的變化趨勢。

利用摩擦磨損試驗探究不同激光功率下42CrMo鋼板激光熔覆層的耐磨性,采用SEM和OM觀察了試樣摩擦磨損前后的熔覆層組織形貌。結果表明:42CrMo鋼基體的摩擦因數較大,且在該摩擦磨損后出現了嚴重的脆性剝落現象,激光熔覆層可以42CrMo鋼的耐磨損性能;當激光功率為1600 W時,摩擦因數可降低至0.28,熔覆層表面SEM形貌較為光滑,耐磨性優異,熔覆層組織中的晶粒細化均勻,主要表現為細小的等軸晶,組織較為致密,從而提高了熔覆層的耐磨損性能。

在42CrMo鋼的基礎成分上增加Al、Ti元素,通過末端淬火試驗和截面硬度試驗對比分析Al對42CrMo鋼淬透性的影響差異,通過常規力學性能檢測對比其與42CrMo鋼的力學性能差異。42crmo鋼板結果表明Al、Ti元素添加可進一步提高淬透性,并且使鋼的強度達到1200 MPa級,-40℃下KV2≥27 J,滿足低溫環境下螺栓用鋼的使用要求。采用化學相分析方法,對鋼中析出相進行了定性、定量分析,結果表明Ti在鋼中添加發揮明顯固氮作用,提高了Al元素的固溶量,利用熱膨脹法對比測定試驗鋼的等溫轉變曲線,證明了增加Al含量,降低了奧氏體臨界轉變溫度,使C曲線右移,明顯改善了鋼的淬透性。